9 responsables industriels sur 10 rencontrent régulièrement des problèmes de qualité des données sur site, selon une étude européenne réalisée par Samp. Les risques en matière de sécurité sont principalement liés à une documentation technique souvent incomplète et rarement à jour.

9 responsables industriels sur 10 rencontrent régulièrement des problèmes de qualité des données sur site, selon une étude européenne réalisée par Samp. Les risques en matière de sécurité sont principalement liés à une documentation technique souvent incomplète et rarement à jour.

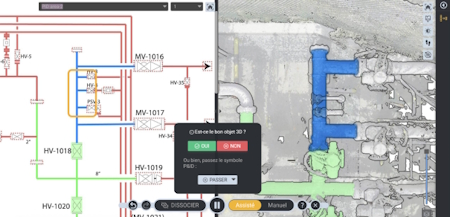

Pour apporter une réponse aux lacunes rencontrées sur le terrain, Samp fait évoluer Shared Reality, premier Jumeau Numérique industriel généré par l’IA, permettant de dresser en quelques jours une vue 3D interactive, fidèle au terrain et actualisée en continu, même à partir de données initialement incomplètes ou obsolètes. Samp ajoute une nouvelle brique technologique avec son copilote IA, qui associe détection automatique et validation humaine pour transformer les scans 3D et plans techniques (P&ID) en jumeaux numériques interactifs, fiables et exploitables.

Laurent Bourgouin, CEO et cofondateur de Samp, déclare : « L’ampleur des problèmes de qualité des données sur les sites industriels est stupéfiante : elle engendre une perte de temps considérable, des risques accrus, est un frein à la modernisation et donc à la compétitivité. Notre copilote IA vise à renverser cette tendance. En donnant aux équipes un accès instantané à des données fiables et exploitables, nous leur permettons de travailler de manière plus intelligente, plus sûre et plus rapide. »

La particularité : Adossé à l’humain, Shared Reality Copilot aide à fiabiliser la qualité des données sur site ainsi que la validation des équipements : l’IA détecte et suggère les connexions à établir dans les scans et plans, tandis que les utilisateurs confirment ou ajustent les suggestions pour garantir la précision. Chaque étape est traçable, créant un fil numérique entre le terrain et le jumeau numérique. Shared Reality Copilot vise à démocratiser l’accès aux données de terrain et à simplifier les processus de revalidation des équipements. Il aide à connecter les scans 3D et plans techniques 2D, et suggère en temps réel le prochain objet à cartographier. Il se révèle particulièrement précieux pour les installations complexes, notamment les raffineries, les usines chimiques ou les centrales électriques.

Déjà testé sur des sites industriels de grande envergure (jusqu’à 150 000 mètres de tuyauterie), Shared Reality Copilot a permis :

![]() Une réduction de 70 % du temps de vérification manuelle,

Une réduction de 70 % du temps de vérification manuelle,

![]() Une amélioration de 90 % de la fiabilité des connexions entre plans et réalité,

Une amélioration de 90 % de la fiabilité des connexions entre plans et réalité,

![]() Une baisse de 60 % des avenants contractuels liés à des erreurs de documentation,

Une baisse de 60 % des avenants contractuels liés à des erreurs de documentation,

![]() Une hausse de 5 % de la disponibilité des installations grâce à une maintenance mieux ciblée.

Une hausse de 5 % de la disponibilité des installations grâce à une maintenance mieux ciblée.